Automatyzacja w biogazowni - oszczędność czasu i pieniędzy

Przy planowaniu inwestycji biogazowych, podobnie jak kluczowy jest wybór właściwej technologii dla przewidzianych biodegradowalnych mieszanek surowcowych, tak niemniej jest istotne, aby technologia ta we właściwy sposób była zautomatyzowana. Integracja podsystemów biogazowni jest złożonym procesem, wymagającym specjalistycznej wiedzy i doświadczenia.

Dlaczego właściwa automatyzacja jest kluczowa

Dobrze zaprojektowaną instalację sterowania i regulacji w procesie wytwórczym biogazu można scharakteryzować jako taką, która eliminuje konieczność ciągłej obecności lokalnego personelu nadzorującego pracę instalacji. Nie wymaga ona także stałych regulacji czy zmian obiektowych wprowadzanych manualnie przez operatora, ale jest zdolna reagować na zmiany czy stany niewłaściwe zapewniając tym samym pełną optymalizację i najlepszą efektywność produkcji. Inwestor dzięki systemowi sterowania i nadzoru, ma możliwość zdalnego monitorowania i sterowania procesami produkcyjnymi w biogazowni z dowolnego miejsca na świecie. System wizualizacji i akwizycji danych SCADA pozwala w czasie rzeczywistym obserwować parametry procesów produkcyjnych, takie jak temperatura, ciśnienie, poziomy i skład biogazu, kontrola temperatury i pH w reaktorze, itp. Ważne jest, aby system SCADA był zaprojektowany przez doświadczonych specjalistów, którzy znają specyfikę funkcjonowania biogazowni.

Strategiczne obszary automatyzacji w biogazowni

Firma Softcontrols Sp. z o.o. od lat zajmuje się automatyzacją procesów i opracowywaniem rozwiązań dla automatyzacji instalacji biogazowych niezależnie od zastosowanych technologii wytwórczych biogazu. Przeszło dziesięcioletnie doświadczenie w pracach z inwestycjami biogazowymi umożliwiło nam wypracowanie rozwiązań opartych o zaawansowane algorytmy sterowania gwarantujące klientom elastyczność, produktywność i optymalne wykorzystywanie surowców.

Poczynając od samego początku procesu technologicznego, tzn. aplikowania wsadu energetycznego do fermentorów, istotne znaczenie ma sterowanie i kontrola ilości dozowanego materiału.

Szczególnie ważne jest restrykcyjne zachowywanie zalecanych przez opiekuna procesu ilości dobowych i odstępów czasowych dozowań. Zaawansowane algorytmy wykrywają dozowania niekompletne i potrafią na bieżąco określać odchyłkę od zaplanowanej ilości ton. Jeśli zdarzyłby się niedobór – układ równomiernie doliczy brakującą masę dobową do przyszłych cykli. W przypadku nadmiaru podanego substartu, analogicznie obniży ilość dozowanych surowców w przyszłych dozowaniach. Jeśli zdarzy się, że z jakiś powodów pominięta zostanie jedna bądź kilka cykli dozowania, układ może kolejkować niedomiar, aby płynnie wyrównać ilości wsadu względem planowanego w czasie dozowania, by utrzymać możliwie stabilną produkcję biogazu.

Kolejnym kluczowym obszarem jest sterowanie pracą pompowni. Często biogazownie połączone są z chlewniami bądź zakładami przetwórczymi, a to oznacza, że system sterowania musi wchodzić w interakcje z obcą instalacją. To wymaga dodatkowej synchronizacji między układami. System sterowania biogazowni powinien wówczas rozpoznawać kierunki zasilania substratów płynnych i ich rodzaje. Dane te muszą być prawidłowo i przejrzyście ewidencjonowane w celach rozliczeń z podmiotami zewnętrznymi. Wszystko to, stanowi również cenne dane dla późniejszej analityki, umożliwia przeliczanie uzysku biogazu z jednostki wsadu pierwotnego oraz planowanie optymalnego sposobu dozowania substratów.

Wytwarzanie gazu, kontrola szczelności instalacji, regulacja ciśnienia sprężania gazu dla potrzeb pracy silników kogeneracyjnych to kolejne ważne zadanie dla automatyki instalacji gazu. Dodatkowo szczególnie specyficzne i wymagające na biogazowniach jest zarządzenie pracą jednostek kogeneracyjnych w funkcji ilości bieżącej produkcji i nagromadzonych zapasów gazu. Optymalne sterowanie jednostek podąża za bieżącą produkcją i pozwala uniknąć częstych wyłączeń jednostek i nagłych skoków produkowanej energii. Istotne jest to nie tylko ze względu na stabilność oddawania energii elektrycznej do sieci ale także ze względu na produkcję ciepła, które przy stabilniej, płynnej produkcji udaje się pełniej wykorzystać.

Z ciepłem związane są także istotne zadania dla automatyki. Precyzyjne utrzymywanie temperatury w komorach fermentacji poprzez automatyczną regulację, to nie lada wyzwanie, ale konieczne ze względu na proces produkcji biogazu. Temperatura środowiska bakterii, to obok kwasowości, jeden z istotniejszych parametrów. Kontrola energochłonności poprzez opomiarowanie zużycia energii cieplnej to również istotny wskaźnik sprawności energetycznej biogazowni.

Kolejnym wyzwaniem dla systemu automatyki jest optymalizacja pracy biogazowni mająca na celu obniżenie kosztu produkcji energii. W oparciu o zbierane dane pomiarowe i wdrożone algorytmy sztucznej inteligencji identyfikowane są obszary, w których można poprawić wydajność i obniżyć koszty produkcji biogazu. System może monitorować takie parametry jak temperatura, ciśnienie, poziomy, skład biogazu, pomiar zużycie energii elektrycznej i cieplnej a także dostępność jednostek kogeneracji. W oparciu o te dane system automatyki może generować raporty, które identyfikują obszary, w których można dokonać optymalizacji. System może również na bieżąco sterować pracą instalacji, wdrażając strategie sterowania umożliwiające zwiększenie efektywności produkcji.

Biogazownia to też Przemysł 4.0

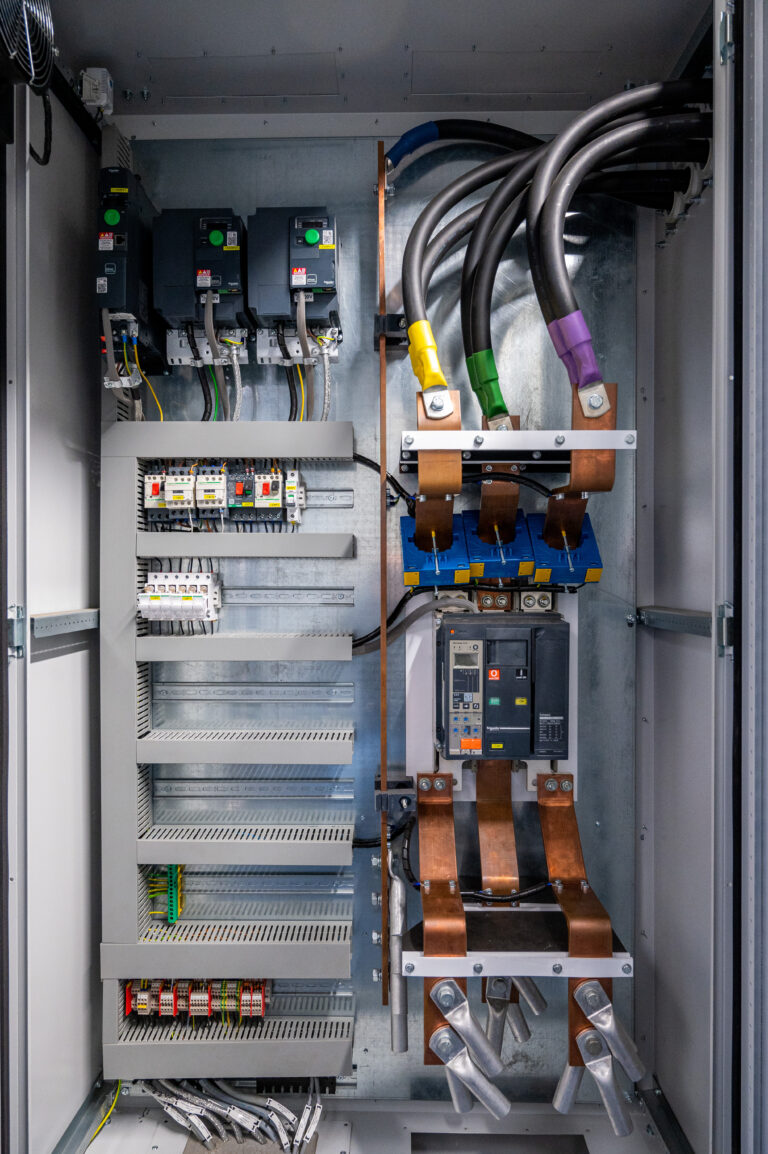

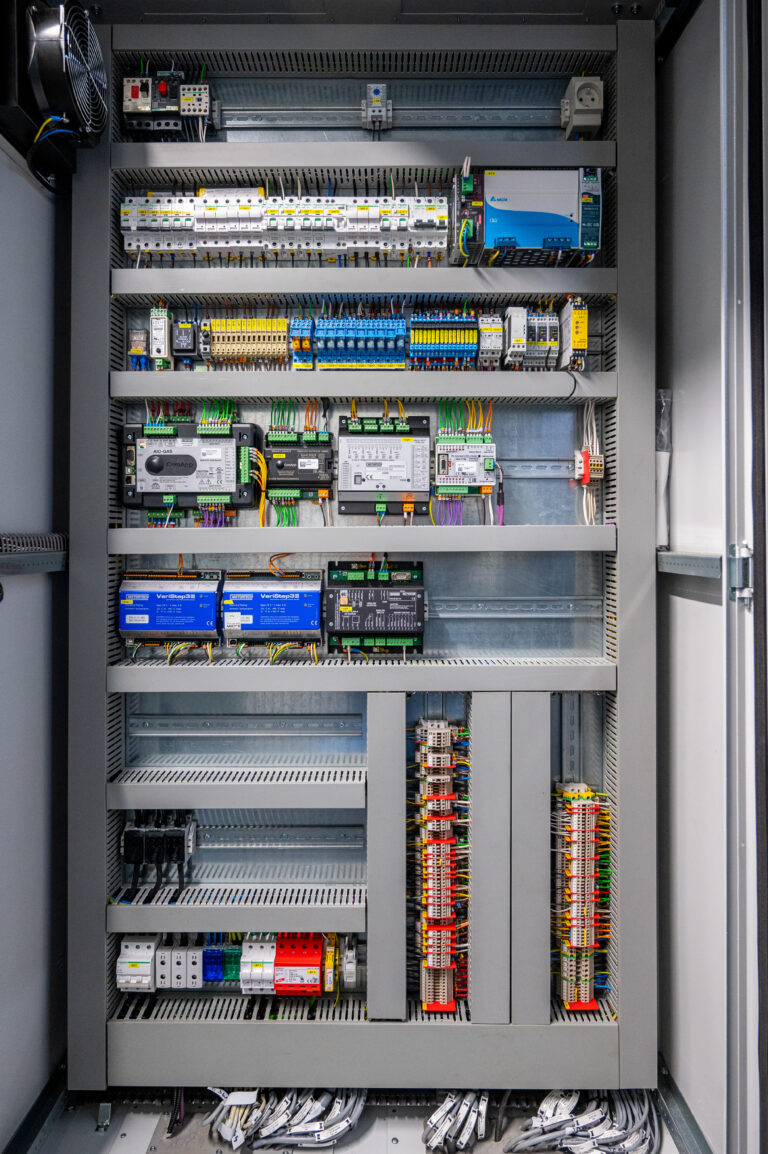

Dziesiątki urządzeń pomiarowych i wykonawczych zamontowanych lokalnie w warstwie obiektowej instalacji, podłączonych jest przewodami do szafy automatyki i sterowników PLC. Zbierane dane z czujników są przez algorytmy sterownika przetwarzane i wypracowywane są sterowania dla urządzeń wykonawczych. Efekt wyliczeń sterownika jest następnie wizualizowany na ekranach lokalnych paneli HMI i oddalonych systemów SCADA. To instalacje powszechnie znane wszystkim, lecz stale rozwijające się systemy automatyzacji, za sprawą rozwoju branży przemysłowej, wchodzą w nową epokę tzw. Przemysłu 4.0. Rewolucja której wszyscy jesteśmy albo świadkami, albo czynnymi uczestnikami nie omija także sektora biogazowego, co daje nowe możliwości.

W przeciwieństwie do poprzednich trzech analogowych rewolucji przemysłowych, ta opiera się na technologiach cyfrowych, urządzeniach smart oraz maszynach, które są w stanie komunikować się ze sobą. Dzięki nim możliwa jest komunikacja w czasie rzeczywistym, co pozwala na szybką reakcję w razie wystąpienia niebezpiecznych sytuacji dla procesu wytwórczego biogazu. Wpływa to na poprawę bezpieczeństwa biogazowni poprzez zapewnienie ciągłego monitorowania procesów produkcyjnych i alarmowanie o potencjalnych zagrożeniach.

Dzięki cyfryzacji transfer danych z rozproszonego procesu wytwórczego do chmury i możliwość agregowania ich w przestrzeni wirtualnej, poza bezpieczeństwem, daje użytkownikowi nowe możliwości integracji z systemami analitycznymi, rozliczeniowo-finansowymi czy sprzedażowymi.

Dane w chmurze to także szansa na analizę z wykorzystaniem sztucznej inteligencji. Na tej podstawie można stale ulepszać dokładność prognoz, opracowywać receptury i optymalizować je w sposób ciągły, pod kątem zwiększania uzysku biogazu a tym samym zyskowności operacyjnej.

Dostęp do danych przetrzymywanych na wyniesionych serwerach, to także ułatwienie obowiązków kontrolno-sprawozdawczych względem instytucji administracyjnych, poprzez możliwość generowania raportów i zestawień liczbowych w dowolnych konfiguracjach danych. To także ułatwione operacyjne rozliczanie inwestycji

Wskaźniki wydajności i produktywności monitorowane w czasie rzeczywistym, łączność z systemem z dowolnego miejsca, wysyłanie mailem lub SMSem informacji o stanach niewłaściwych lub zagrożeniach, to tylko część najbardziej popularnych funkcjonalności ułatwiających użytkownikowi ciągłe monitorowanie procesu.

Decydując się na inwestycję biogazową należy mieć świadomość, że zaawansowana automatyzacja procesu daje szanse na optymalizacje i pomaga zapobiegać zagrożeniom, to w konsekwencji daje oszczędności i zwiększa zyskowność inwestycji.

Artykuł został opublikowany w Akademii Inwestora Biogazowego, Lipiec 2023, Nr 6 (96)